Пара интересных статей

Как делают модули памяти:

на примере GEIL

3Dnews

By: Kuzin Andrey

Date: 28/05/2004

I. Wafer (вафли)

"Цены сперва продолжили свой бег вперед, взлетев с $5.6 за 256 Мбит DDR400 в первых числах апреля до $6.66 в его середине, затем столь же стремительно, без особых видимых фундаментальных причин ринулись назад, к началу мая зафиксировавшись на отметке в $5.35." (ITоги апреля `2004)

Часто приходится слышать недоуменный вопрос - "Что за цены такие странные и откуда они взялись". Все просто - это цены на произведенные "чипы", по которым компании производители конечных плашек их покупают у Samsung, Nanya, Infineon, Micron и т.д...

Цены указаны за уже порезанные и упакованные чипы, хотя, если кто-то из производителей так серьезно продвинут, что занимается собственными разработками, имеет необходимое оборудование, то им могут продать и просто блин - ну не один, конечно - партию. И возитесь себе с ними сколько душе угодно. Пилите, пакуйте, тестируйте...

Отнюдь не все чипы с блина в живом состоянии, и это необходимо учитывать. Более того, после каждой технологической операции, получаем еще некоторый процент погубленных изделий... это дело такое, тонкое.

Чипы - это не готовое изделие, а полуфабрикат. Чтобы довести его до ума и до прилавков, придется еще постараться. Вот этим и занимаются Transcend, Corsair, Kingston, GEIL, KingMax и т.д...

II. Изготовление модулей памяти

Компания GEIL (Golden Emperor International Ltd) любезно показала нам свое производство модулей, чем и спешим поделиться :-)

Здание с офисом GEIL

Очередной Тайпейский технопарк из десяти таких вот небоскрёбиков. GEIL занимает три офиса на трех разных этажах - в первом офисе директор, сейлзы, маркетинг и т.п:

Во втором - две производственные линии и море тестовых рабочих мест. Сам процесс производства и начинается и заканчивается - тестированием.

GEIL, собственно и поднялась как компания для оверклокеров, выпускающая весьма неординарную память DDR500/533/550, и было весьма любопытно глянуть, каким образом?

И сначала придется опять вернуться к блинам (или вафлям, кому как нравится). Наши, уже упомянутые счастливые обладатели литографических мощностей, не громоздят большой огород на пустом месте и отнюдь специально не выпускают, например, чип DDR266... Есть техпроцесс, есть технологии, есть линия - ок, вот что там выйдет на том конце, то и выйдет... Потестировали несколько готовых чипов из партии - помаркировали соответствующей частотой. ВСЁ.

Сейчас у индустрии есть три стандарта DDR - 266/333/400. Партия может оказаться весьма неудачной - идет как 266 по мусорной цене, окупить бы затраты. Удачная - идет как 400. Но технологии развиваются, процесс постоянно пытаются довести до ума, вылизать до последней запятой, ведь от этого зависит процент выхода годных чипов, а значит себестоимость изготовления каждого чипа. В итоге, совершенствуя технологии в борьбе за % годных чипов, попутно решается и вопрос качества получившегося кристалла. Для некоторых экземпляров частота 400 - детский лепет, но это наивысший принятый стандарт для DDR! И еще одна тонкая деталь, ATI нам случайно рассказала, что чипы в центре вафли - наиболее удачные, по краям - менее.

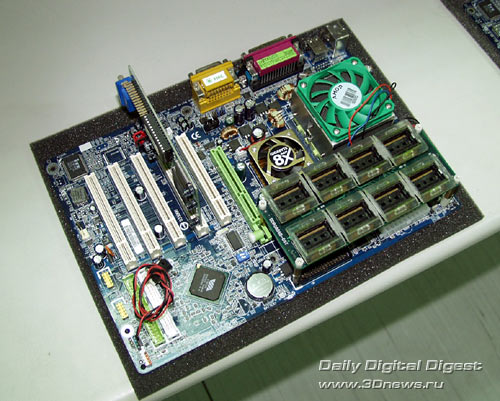

Вот мы и вернулись к цехам GEIL, где производство готовых модулей начинается с тестирования пришедших чипов и раскладкой их по подносам, помаркированным как 400/433/466/500/533/550, да еще и прибавить сюда разнообразие таймингов :-) Т.е. ребята сначала делают полную сортировку. Для тестирования чипов испульзуется муляж плашки памяти, где чипы вставляются в кроватки и полностью прогоняются на предмет изучения свойств каждого кристалла. Так определяются критические тайминги и частоты для каждого чипа.

Партия промаркирована, разложена по полочкам, определено точное количество чего будем изготавливать - можно заряжать линию, которая стоит тут же в трех метрах.

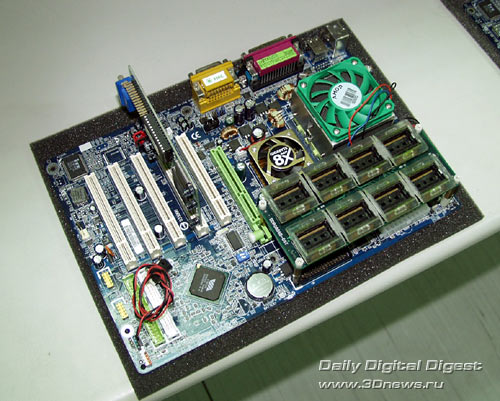

Вот всё, что попало в эту фотографию, и есть две производственных линии GEIL. Одна в рабочем состоянии, вторая (у которой возится сотрудник) - в процессе монтажа и наладки. Судя по тому, что GEIL должен начать промышленно выпускать свой DDR2 через два месяца, то эта линия, видимо, как раз для нее.

А вообще любопытно, мы тут за головы хватаемся и стоим буквально на ушах, когда приходят революции типа LGA775, Athlon64, DDR2, PCI-Ex, да еще не дай бог все хором и сразу... и что прикажете делать, когда есть новый присланный борд или видеокарта, а стартовать не на чем :-) Зато интересно! Скучать не дают :-)

Вот у них тоже самое, только еще страшней - ввел Intel два канала памяти как индустриальный стандарт - привет, добавилась новая операция - тестирование на двухканальную совместимость конкретных образцов, плюс необходимо полностью закупить новую тестовую лабораторию на новых мамках... И так всегда. Вводится DDR2 - отлично! Там такие допуски и частоты, что если имеющееся оборудование их не тянет, то придется брать кредит и монтировать новую линию - иначе вылетишь из бизнеса в три секунды или придется все заказывать на стороне.

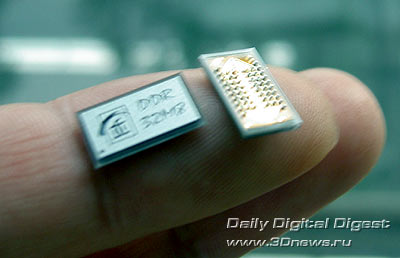

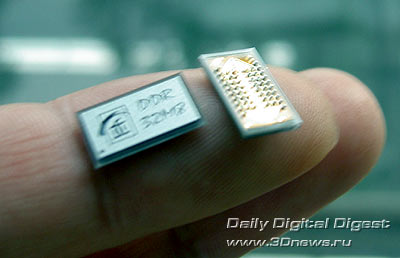

DDR2 от GEIL (семпл)

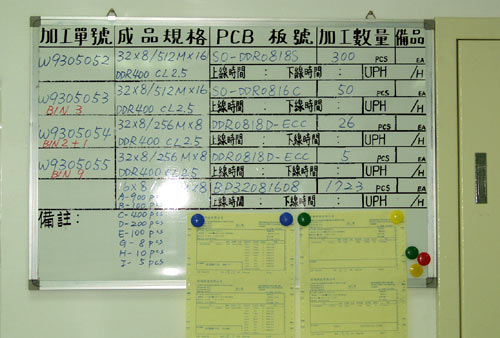

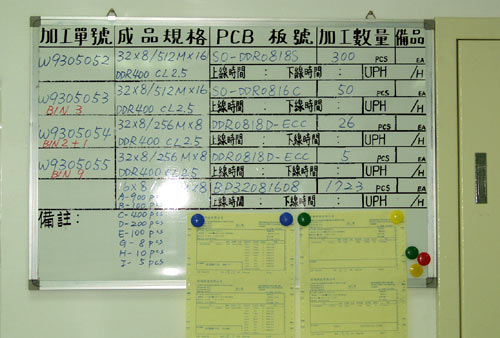

Старт линии начинается с ее подготовки. "А чего мы собственно сегодня делать будем?" Понятно, что любым сотрудникам, которые еще в своем уме, желательно повалять дурака, пока зарплата капает, но им не дает этого делать производственный ПЛАН:

Четко расписано, какая PCB, какая конфигурация памяти, сколько штук... Может, это и не план, может что-то другое, но суть одна - для каждой модели плашки нужна своя pcb-шка, коих тут лежат миллионы во всех углах:

Ноутбучные, серверные, десктопные, разных серий, цветов и многослойности...

В станки расставляют необходимые номиналы компонентов:

Ленты с детальками

Станкам выбирается нужная программа, стартуют, а дальше все происходит очень быстро, только успевай снимать:

Печатные платы заряжаются в вот такие боксы

Первый станок - наносим силикон

Три последовательных станка расставляют детали

Cтавим чипы памяти

Окончательная операция - пропекание (припайка)

10-ть стадий нагрева

Чтобы припой прихватил детали, необходима температура 270 градусов. Сразу же подать такое дело на плату с деталями - означает ее погубить. При нагреве, материалы ра

на примере GEIL

3Dnews

By: Kuzin Andrey

Date: 28/05/2004

I. Wafer (вафли)

"Цены сперва продолжили свой бег вперед, взлетев с $5.6 за 256 Мбит DDR400 в первых числах апреля до $6.66 в его середине, затем столь же стремительно, без особых видимых фундаментальных причин ринулись назад, к началу мая зафиксировавшись на отметке в $5.35." (ITоги апреля `2004)

Часто приходится слышать недоуменный вопрос - "Что за цены такие странные и откуда они взялись". Все просто - это цены на произведенные "чипы", по которым компании производители конечных плашек их покупают у Samsung, Nanya, Infineon, Micron и т.д...

Цены указаны за уже порезанные и упакованные чипы, хотя, если кто-то из производителей так серьезно продвинут, что занимается собственными разработками, имеет необходимое оборудование, то им могут продать и просто блин - ну не один, конечно - партию. И возитесь себе с ними сколько душе угодно. Пилите, пакуйте, тестируйте...

Отнюдь не все чипы с блина в живом состоянии, и это необходимо учитывать. Более того, после каждой технологической операции, получаем еще некоторый процент погубленных изделий... это дело такое, тонкое.

Чипы - это не готовое изделие, а полуфабрикат. Чтобы довести его до ума и до прилавков, придется еще постараться. Вот этим и занимаются Transcend, Corsair, Kingston, GEIL, KingMax и т.д...

II. Изготовление модулей памяти

Компания GEIL (Golden Emperor International Ltd) любезно показала нам свое производство модулей, чем и спешим поделиться :-)

Здание с офисом GEIL

Очередной Тайпейский технопарк из десяти таких вот небоскрёбиков. GEIL занимает три офиса на трех разных этажах - в первом офисе директор, сейлзы, маркетинг и т.п:

Во втором - две производственные линии и море тестовых рабочих мест. Сам процесс производства и начинается и заканчивается - тестированием.

GEIL, собственно и поднялась как компания для оверклокеров, выпускающая весьма неординарную память DDR500/533/550, и было весьма любопытно глянуть, каким образом?

И сначала придется опять вернуться к блинам (или вафлям, кому как нравится). Наши, уже упомянутые счастливые обладатели литографических мощностей, не громоздят большой огород на пустом месте и отнюдь специально не выпускают, например, чип DDR266... Есть техпроцесс, есть технологии, есть линия - ок, вот что там выйдет на том конце, то и выйдет... Потестировали несколько готовых чипов из партии - помаркировали соответствующей частотой. ВСЁ.

Сейчас у индустрии есть три стандарта DDR - 266/333/400. Партия может оказаться весьма неудачной - идет как 266 по мусорной цене, окупить бы затраты. Удачная - идет как 400. Но технологии развиваются, процесс постоянно пытаются довести до ума, вылизать до последней запятой, ведь от этого зависит процент выхода годных чипов, а значит себестоимость изготовления каждого чипа. В итоге, совершенствуя технологии в борьбе за % годных чипов, попутно решается и вопрос качества получившегося кристалла. Для некоторых экземпляров частота 400 - детский лепет, но это наивысший принятый стандарт для DDR! И еще одна тонкая деталь, ATI нам случайно рассказала, что чипы в центре вафли - наиболее удачные, по краям - менее.

Вот мы и вернулись к цехам GEIL, где производство готовых модулей начинается с тестирования пришедших чипов и раскладкой их по подносам, помаркированным как 400/433/466/500/533/550, да еще и прибавить сюда разнообразие таймингов :-) Т.е. ребята сначала делают полную сортировку. Для тестирования чипов испульзуется муляж плашки памяти, где чипы вставляются в кроватки и полностью прогоняются на предмет изучения свойств каждого кристалла. Так определяются критические тайминги и частоты для каждого чипа.

Партия промаркирована, разложена по полочкам, определено точное количество чего будем изготавливать - можно заряжать линию, которая стоит тут же в трех метрах.

Вот всё, что попало в эту фотографию, и есть две производственных линии GEIL. Одна в рабочем состоянии, вторая (у которой возится сотрудник) - в процессе монтажа и наладки. Судя по тому, что GEIL должен начать промышленно выпускать свой DDR2 через два месяца, то эта линия, видимо, как раз для нее.

А вообще любопытно, мы тут за головы хватаемся и стоим буквально на ушах, когда приходят революции типа LGA775, Athlon64, DDR2, PCI-Ex, да еще не дай бог все хором и сразу... и что прикажете делать, когда есть новый присланный борд или видеокарта, а стартовать не на чем :-) Зато интересно! Скучать не дают :-)

Вот у них тоже самое, только еще страшней - ввел Intel два канала памяти как индустриальный стандарт - привет, добавилась новая операция - тестирование на двухканальную совместимость конкретных образцов, плюс необходимо полностью закупить новую тестовую лабораторию на новых мамках... И так всегда. Вводится DDR2 - отлично! Там такие допуски и частоты, что если имеющееся оборудование их не тянет, то придется брать кредит и монтировать новую линию - иначе вылетишь из бизнеса в три секунды или придется все заказывать на стороне.

DDR2 от GEIL (семпл)

Старт линии начинается с ее подготовки. "А чего мы собственно сегодня делать будем?" Понятно, что любым сотрудникам, которые еще в своем уме, желательно повалять дурака, пока зарплата капает, но им не дает этого делать производственный ПЛАН:

Четко расписано, какая PCB, какая конфигурация памяти, сколько штук... Может, это и не план, может что-то другое, но суть одна - для каждой модели плашки нужна своя pcb-шка, коих тут лежат миллионы во всех углах:

Ноутбучные, серверные, десктопные, разных серий, цветов и многослойности...

В станки расставляют необходимые номиналы компонентов:

Ленты с детальками

Станкам выбирается нужная программа, стартуют, а дальше все происходит очень быстро, только успевай снимать:

Печатные платы заряжаются в вот такие боксы

Первый станок - наносим силикон

Три последовательных станка расставляют детали

Cтавим чипы памяти

Окончательная операция - пропекание (припайка)

10-ть стадий нагрева

Чтобы припой прихватил детали, необходима температура 270 градусов. Сразу же подать такое дело на плату с деталями - означает ее погубить. При нагреве, материалы ра

Блин, от такого слюна течёт...

ты прав.

хочется там побывать, чтобы увидеть все воочию

хочется там побывать, чтобы увидеть все воочию

А что там смотреть, завод, как завод... Лучше б исследовательские лаборатории показали-вот там действительно интересно...

при возможности, стащить пару планочек

ну, блин, я ни разу не был на таких заводах, вот и интересн

а лабы - это ж кто покажет?...

а лабы - это ж кто покажет?...

Вот это были цеха так цеха... Не чета нынешним... Если подсчитать площадь цехов одной только "Орбиты", то я вам клянусь - они как раз будут равны производственным площадям всей компьютерной индустрии Тайваня (!).

блять, откуда взялся этот ебанутый штамп - сравнивать советские технологии двадцатилетней давности с современными?

до сих пор вспоминаю обзор на ixbt, где крутизна колонок доказывалась путем разгромного сравнения их характеристик с древними советскими колонками S-30

Был я в исследовательских лабораториях Самсунга в Корее. Там действительно очень круто, всё самое современное...

блять, откуда взялся этот ебанутый штамп - сравнивать советские технологии двадцатилетней давности с современными?А на каком, думаешь, уровне сейчас российские технологии?

Не пизди, если не знаешь.

до 0,09 мкм далеко, но 0,20 делаем.

Фемтосекундные лазеры наши делают. Если бабла столько же выделялось на научные изыскания, то сосали бы все эти интелы, айвилы.

до 0,09 мкм далеко, но 0,20 делаем.

Фемтосекундные лазеры наши делают. Если бабла столько же выделялось на научные изыскания, то сосали бы все эти интелы, айвилы.

>Если бабла столько же выделялось на научные изыскания, то сосали бы все эти интелы

ой, как интересно... а кто интелу бабло выделяет?

ой, как интересно... а кто интелу бабло выделяет?

Ой как интересно. Конкурировать на равных с уже устоявшимися лидерами без инвистиций ... как ты себе это представляешь,

а контор которые продукцию на оборудовании Siemens производят и у нас хватает.

а контор которые продукцию на оборудовании Siemens производят и у нас хватает.

откуда же возьмутся инвестиции, если никто не верит, что эти инвестиции помогут "конкурировать на равных"?

У меня на столе лежит Cronyx Tau на чипе Siemens. Сделана в www.cronyx.ru.

Помоему твой пост нужно не мне адресовать.

про 20 мкм я еще два года назад слышал, а сейчас ...

про 20 мкм я еще два года назад слышал, а сейчас ...

>если никто не верит, что эти инвестиции помогут "конкурировать на равных"?

вот потому никто и не верит. Журналисты прочно забили всем в башку штамп "все отечественное - гавно"

вот потому никто и не верит. Журналисты прочно забили всем в башку штамп "все отечественное - гавно"

Один из крупнейших энергомашиностроительных заводов России "Электросила", используя лизинговые возможности БАЛТОНЕКСИМ БАНКА, в рамках договора между АООТ "Электросила" и БАЛТОНЕКСИМ БАНКом, провело закупку партии высокопроизводительных графических станций Celsuis производства Siemens для инженерного центра завода.

АООТ "Электросила" продолжает перевод проектных подразделений на современные средства автоматизированного проектирования.

Компания "Линкс ВСС", в рамках этого договора, провела поставку партии высокопроизводительных графических рабочих станций производства Siemens для инженерного центра завода.

По словам директора компании Линкс ВСС Игоря Бухштаба рабочие станции будут использованы заводом для 3-х мерного проектирования с использованием пакета Unigrafics и проведения инженерных рассчетов.

"Известно, что применение схемы финансового лизинга позволяет как существенно оптимизировать налогообложение, так и упростить процедуру получения кредита в банке. В проекте финансового лизинга с АООТ "Электросила" поставка программного и аппаратного оборудования была осуществлена на общую сумму 250 тыс. долларов" - прокомментировал поставку оборудования на завод главный специалист компании БАЛТОНЕКСИМ Лизинг Вячеслав Соловьев.

Кроме этого, в рамках договора поставки между заводом и банком с применением схемы финансового лизинга, приняли участие компании Микробит, Ниеншанц и Линтек, которые провели поставку персональных компьютеров и другого программного и аппаратного оборудования.

Кроме поставки графических станций на завод "Электросила", оборудование компаний компаний SUN и Siemens, поставленное и инсталированное Линкс ВСС успешно работает на Ленинградском металлическом заводе, Балтийском заводе, Автовазе, горно-обогатительном комбинате "Карельский окатыш" и других крупных промышленных предприятиях Санкт-Петербурга и России.

АООТ "Электросила" продолжает перевод проектных подразделений на современные средства автоматизированного проектирования.

Компания "Линкс ВСС", в рамках этого договора, провела поставку партии высокопроизводительных графических рабочих станций производства Siemens для инженерного центра завода.

По словам директора компании Линкс ВСС Игоря Бухштаба рабочие станции будут использованы заводом для 3-х мерного проектирования с использованием пакета Unigrafics и проведения инженерных рассчетов.

"Известно, что применение схемы финансового лизинга позволяет как существенно оптимизировать налогообложение, так и упростить процедуру получения кредита в банке. В проекте финансового лизинга с АООТ "Электросила" поставка программного и аппаратного оборудования была осуществлена на общую сумму 250 тыс. долларов" - прокомментировал поставку оборудования на завод главный специалист компании БАЛТОНЕКСИМ Лизинг Вячеслав Соловьев.

Кроме этого, в рамках договора поставки между заводом и банком с применением схемы финансового лизинга, приняли участие компании Микробит, Ниеншанц и Линтек, которые провели поставку персональных компьютеров и другого программного и аппаратного оборудования.

Кроме поставки графических станций на завод "Электросила", оборудование компаний компаний SUN и Siemens, поставленное и инсталированное Линкс ВСС успешно работает на Ленинградском металлическом заводе, Балтийском заводе, Автовазе, горно-обогатительном комбинате "Карельский окатыш" и других крупных промышленных предприятиях Санкт-Петербурга и России.

Оставить комментарий

vini

Как делают материнские платы: на примере Iwill3Dnews

By: Kuzin Andrey

Date: 27/05/2004

Нормальный советский человек, с юности воспитанный в идеалах громаднючего совкового производства, с большим трудом воспринимает современную реальность hi-tech производства. Если не повернуто вспять пару рек, не снесено пару гор, не стоят великие и могучие стены производственных цехов, не ездят туда-сюда мегатонные краны и не подведена железная дорога с колючей проволокой - то это не производство, а фигня несерьезная.

Помню, в бытность моей службы в красной армии довелось руководить ротой очень конкретных стройбатовских бойцов, состоящую полностью из наших южноазиатских соседей - вот как раз подобный заводик в Строгино (западный район города Москвы) мы и возводили. Назывался он "Орбита" и должен был производить всякую чушь, типа магнитол, телевизоров и приемников. Старшее поколение прекрасно должно помнить этот трейдмарк, ну, а молодежи о нем лучше не рассказывать... Не знаю, чем они сейчас занимаются, но каждый раз, выезжая из дома в Кунцево до "Шереметьева-2", как раз и проезжаю сей объект, с умилением вспоминая былую молодость и глупость ;-)

Вот это были цеха так цеха... Не чета нынешним... Если подсчитать площадь цехов одной только "Орбиты", то я вам клянусь - они как раз будут равны производственным площадям всей компьютерной индустрии Тайваня (!). Да, реальность именно такова. Каждый раз, посещая очередную местную компанию - просто поражаешься, до чего компактно и продумано до каждой мелочи их реальное производство "реальных железок".

"Производство" - это, всего-лишь, повторяю, "всего-лишь"(!) - один из этажей их билдинга в каком-нибудь технопарке рядом с Тайпеем, где остальные этажи занимают маркетинг, сейлзы, инженеры и все остальное, необходимое для нормального функционирования современной компании.

Отнюдь не каждая IT-компания позволяет вести съемку внутри своих производств. Для примера, когда мы с Андрюшей Воробьевым (iXBT-video) сидели в Торонто и наслаждались видами производства видеокарт серии X800, то снимать весь процесс было категорически запрещено. Ну, что делать, ... хотя я думаю, что это действительны было бы интересно многим нашим читателям - как же все это выглядит - станки, развалы еще чистых PCB, деталюшечки, тестирование готовой платы & other interesting features :-).

Еще один пример - Gigabyte, где никакого журналиста в центральном Тайпейском офисе не пускают дальше отдела маркетинга (через четыре дня на Тайвань прилетает наш эдитор раздела MoBo - Starter и поимеет две экскурсии по Тайваню - на фабрику GBT и TSMC - если разрешат снимать, то нас ожидают увлекательные репортажи с места событий). Dear Gigabyte, please, allow to make to us a photo!

И все же нам удалось немного подсмотреть - как же они производятся, эти "материнские платы" на примере компании IWILL

Офис Iwill

Итак, по порядку.

Пятиэтажное здание в южной части Тайпея (в двадцати минутах поездки на такси от моего отеля - 200руб где на четвертом этаже и находится производство материнских плат. Это совершенно нормальная ситуация. Тот же самый производитель оверклокерской памяти GEIL - сидит рядом в соседнем бизнес-комплексе из сотен всяческих компаний и его производственные линии находятся в том же здании (репортаж о том, как производятся модули памяти на примере компании GEIL будет готов завтра).

Все производство - две линии длиной метров двадцать. Просто фантастика! Просиживая штаны в Москве, не очень поймешь, как же все это "фунициклирует" и как производится. Фантазии далеки от реальности, нынешнее производство материнских плат - это несколько станков (ну, очень серьезной стоимости после которых получаем в подарок готовую материнскую плату :-)

Вся производственная линия IWILL (склеено два снимка)

Лет так двадцать назад любую печатную плату можно было протравить соляной кислотой в домашних условиях, они состояли всего из двух слоев - front & back. Тот же самый журнал "Радио" в каждом выпуске публиковал десятки PSB для их последующего копирования всеми радиолюбителями CCCP (за что им громадное спасибо). Сейчас, не все так просто и тысячи радиолюбителей, наконец, перестали портить с ранних лет свою потенцию, вдыхая пары купрума. Современные PSB для материнских плат, это как минимум 8 слоев дорожек:

Еще чистенькие psb`шки - с них все начинается PCB (печатные платы) всеми производителями конечной продукции заказываются совсем другим компаниям, мало кто их делает сам. Производители имеют целый список партнеров, и, в зависимости от сложности и многослойности разводки, выбирают очередного изготовителя PCB с учетом сложности производства.

Производственная линия изготовления материнских плат начинается с того, что заряжается очередной бокс с чистыми PCB и покатилось:

Первый этап:

намазываем плату силиконом (чтоб прилипали деталюшки)

Второй этап:

Четырехголовочный станок (Four heads) расставляет компоненты сразу на четыре платы

Радиодетали (конденсаторы, резисторы, дроссели, транзисторы - одним словом, "компоненты", как говорят на Тайване, подаются на барабанных лентах)

Вот они эти "компоненты"

Станок забирает очередную деталь с ленты и ставит ее на нужное место материнской платы

Станки работают очень шустро. Скорость забора и монтажа "компонентов" на плату просто фантастическая! В реальном времени, это можно посмотреть в нашем клипе - сори, но под рукой нет софта для конвертации этого клипа в mpeg4 - придется качать 4,5Mb 30-ти секундного AVI для восприятия атмосферы реального производства - но настоятельно рекомендую посмотреть нашу DV съемку ;-)

Еще несколько станков с расстановкой компонентов (в один станок невозможно уместить все разнообразие необходимых номиналов резисторов, конденсаторов и микросхем) и плата подается на последний этап, где производится пропекание, т.е. припайка компонентов к плате.

Окончательная припайка всех компонентов

Тут же подать на плату 400 градусов по Цельсию для припоя компонентов к PSB - рискованное занятие ;-) Последний станок как раз и нагревает плату в 8(!) последовательных этапов для окончательного припаивания всей нанесенной базы компонентов. До этого они просто "приклеены" к силикону, а после - припаяны к заранее нанесенному на плату припою.

Перед этим последним станком стоит промежуточный робот, который делает визуальный контроль, правильно ли все расставлено:

Конечно, весь визуальный контроль расположения компонентов делает сам станок, монитор и окошко - это не более чем бижутерия ;-)

Весь проце